工業(yè)聚合物3D打印工藝對比:HSS高速燒結、MJF多射流熔融和SLS激光燒結

文章來源:3D打印技術參考

聚合物3D打印市場正在快速增長,《Wohlers Report2022》指出�,聚合物粉末的消耗量在2021年超過了光敏樹脂����,全年增長43.3%����,成為使用最多的3D打印材料。

工業(yè)3D打印機OEM之間的競爭比以往任何時候都更加激烈��,高速燒結(HSS)�����、多射流熔融(MJF)和選擇性激光燒結(SLS)是當前聚合物粉末床3D打印的主要工藝�����。

HSS最初由拉夫堡大學和贏創(chuàng)在2000年代初同時發(fā)明,是一種類似于粘結劑噴射的基于粉末的3D打印工藝����,具有快速打印和制造大型零件的特點。自2016年商業(yè)化以來���,

voxeljet開發(fā)了自己的HSS裝備�����,并于2017年推出了其第一臺HSS 高速燒結3D打印機�。隨后幾年該公司又推出多款設備�,2020年發(fā)布的VX1000 HSS成型尺寸達到

了1000 x 540 mm,具有很高的自動化和高生產率�����,適用于大批量塑料零件的工業(yè)增材制造�����,是傳統(tǒng)注塑成型經濟可行的替代方案��。

The voxeljet VX1000 HSS(圖片來源voxeljet)

實際上,MJF技術與HSS類似���,也采用噴墨+熔融成型���。惠普為功能性原型設計和最終用途生產提供工程級塑料部件���,在汽車和消費品等行業(yè)中得到應用�����。

與基于噴墨的HSS和MJF工藝不同��,SLS采用激光實現(xiàn)粉末床熔融。傳統(tǒng)上采用10.6μm激光配合掃描振鏡實現(xiàn)粉末燒結����。但近些年來,3D打印技術參考觀察到該技術

的代表企業(yè)開發(fā)了一些新形勢��,如華曙高科通過對材料進行調配��,能夠使用1.06μm的光纖激光進行燒結��,而EOS也在開發(fā)基于百萬二極管激光器的LaserProFusion

多點同時燒結結技術。

由于所有工藝都具有相似的特性和表面質量�����,因此這些聚合物3D打印技術被視為競爭對手的情況并不少見�����。國外3D Printing Industry的工程師對這三種技術

進行了詳細對比���。

噴墨之戰(zhàn):HSS vs MJF

HSS高速設計是如何工作的呢�?它首先在加熱的構建平臺上鋪上一層薄薄的聚合物粉末�����,然后�����,噴墨打印頭在平臺上移動并噴射紅外反應墨水以選擇粉末床的區(qū)域�。

在紅外光的照射下,注入墨水的粉末會吸收熱量�,將其燒結并熔化成固體層,未噴墨的部位因未能吸收足夠的熱量而保持松散���。以此逐層打印����,直到打印出整個部件。

MJF在許多方面與HSS相似�。MJF也是將吸收輻射的流體(又稱融合劑)噴射到聚合物粉末床的零件截面區(qū)域,并在零件邊界噴射細化劑以防止零件截面外的粉末固化�。

噴射完成后,使用紅外燈照射整個構建區(qū)域�����,浸入墨水的部分熔化��,細化劑噴射的邊界保持未融合�����。

這兩種技術的主要區(qū)別在于使用的墨水數(shù)量����。HSS不需要第二種冷卻劑�����,因為voxeljet的3D打印機可以相互獨立地控制結合和未結合粉末材料的溫度。他們通過使用

兩個具有不同波長的紅外發(fā)射器來實現(xiàn)這一點�����,這意味著不需要細節(jié)處理劑來實現(xiàn)精確的邊緣�。

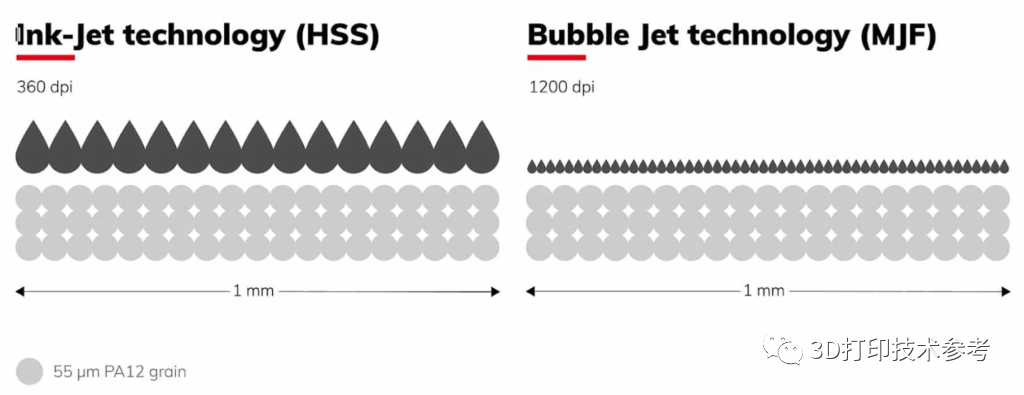

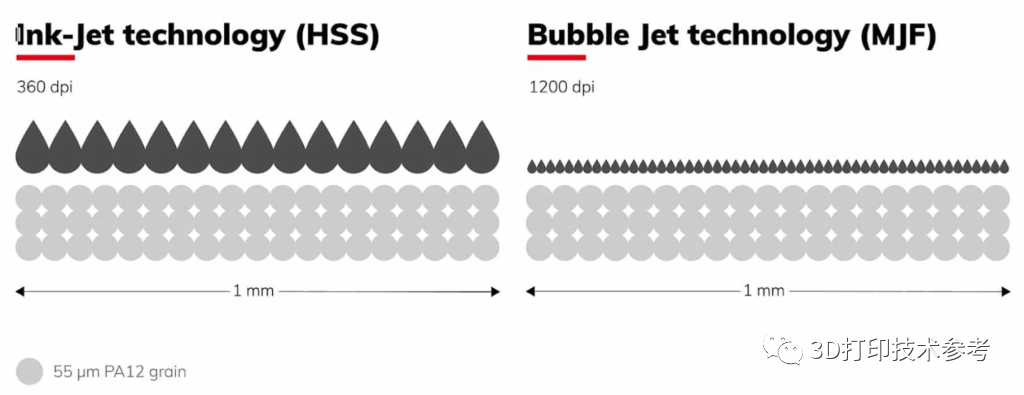

兩種控制手段帶來的結果也不同,MJF擁有1200dpi的分辨率��,而HSS僅能達到360dpi���。但決定零件分辨率的關鍵因素仍然是粉末的粒度�����,因此在這種情況下����,更高

的打印頭分辨率并不一定意味著更精確的零件�。事實上,由于HSS液滴略大于單個聚合物顆粒(通常約為55μm寬)�,它們能夠完全覆蓋顆粒之間的交叉點,這對于燒結

來說至關重要���。

The voxeljet VX1000 HSS(圖片來源voxeljet)

實際上,MJF技術與HSS類似���,也采用噴墨+熔融成型���。惠普為功能性原型設計和最終用途生產提供工程級塑料部件���,在汽車和消費品等行業(yè)中得到應用�����。

與基于噴墨的HSS和MJF工藝不同��,SLS采用激光實現(xiàn)粉末床熔融。傳統(tǒng)上采用10.6μm激光配合掃描振鏡實現(xiàn)粉末燒結����。但近些年來,3D打印技術參考觀察到該技術

的代表企業(yè)開發(fā)了一些新形勢��,如華曙高科通過對材料進行調配��,能夠使用1.06μm的光纖激光進行燒結��,而EOS也在開發(fā)基于百萬二極管激光器的LaserProFusion

多點同時燒結結技術。

由于所有工藝都具有相似的特性和表面質量�����,因此這些聚合物3D打印技術被視為競爭對手的情況并不少見�����。國外3D Printing Industry的工程師對這三種技術

進行了詳細對比���。

噴墨之戰(zhàn):HSS vs MJF

HSS高速設計是如何工作的呢�?它首先在加熱的構建平臺上鋪上一層薄薄的聚合物粉末�����,然后�����,噴墨打印頭在平臺上移動并噴射紅外反應墨水以選擇粉末床的區(qū)域�。

在紅外光的照射下,注入墨水的粉末會吸收熱量�,將其燒結并熔化成固體層,未噴墨的部位因未能吸收足夠的熱量而保持松散���。以此逐層打印����,直到打印出整個部件。

MJF在許多方面與HSS相似�。MJF也是將吸收輻射的流體(又稱融合劑)噴射到聚合物粉末床的零件截面區(qū)域,并在零件邊界噴射細化劑以防止零件截面外的粉末固化�。

噴射完成后,使用紅外燈照射整個構建區(qū)域�����,浸入墨水的部分熔化��,細化劑噴射的邊界保持未融合�����。

這兩種技術的主要區(qū)別在于使用的墨水數(shù)量����。HSS不需要第二種冷卻劑�����,因為voxeljet的3D打印機可以相互獨立地控制結合和未結合粉末材料的溫度。他們通過使用

兩個具有不同波長的紅外發(fā)射器來實現(xiàn)這一點�����,這意味著不需要細節(jié)處理劑來實現(xiàn)精確的邊緣�。

兩種控制手段帶來的結果也不同,MJF擁有1200dpi的分辨率��,而HSS僅能達到360dpi���。但決定零件分辨率的關鍵因素仍然是粉末的粒度�����,因此在這種情況下����,更高

的打印頭分辨率并不一定意味著更精確的零件�。事實上,由于HSS液滴略大于單個聚合物顆粒(通常約為55μm寬)�,它們能夠完全覆蓋顆粒之間的交叉點,這對于燒結

來說至關重要���。

HSS和MJF的分辨率比較(圖片來自voxeljet)

3D打印技術參考查詢到��,MJF系統(tǒng)的最大構建體積為380 x 284 x 380mm����,而voxeljet VX 1000 HSS的最大構建體積為1000 x 540 x mm(用于PA12)。

VX 1000 HSS在

打印速度方面也獨樹一幟�����,高達7300cm³/h����。另一方面, MJF最高效的3D打印機的打印速度為5058cm³/h��。

這兩種工藝的另一個主要區(qū)別是HSS的3D打印開源策略���。voxeljet客戶能夠自由地訪問他們機器的所有工藝參數(shù)��,毫無阻礙地根據(jù)自己的材料調整打印參數(shù)���。

這可以顯著節(jié)省成本,因為用戶直接與材料供應商協(xié)商自己的粉末價格�。用戶可嘗試的聚合物種類可以很多�����,包括PA12、TPU和PP����,這些材料有的已上市,

有的即將上市��。此外�����,成功的概念驗證包括PA613�����、PEBA和EVA�。

相比之下,MJF 3D打印機能夠打印PA12���、PA11和PP���。這兩種技術都允許對未打印的粉末材料進行回收和再加工。

HSS和MJF的分辨率比較(圖片來自voxeljet)

3D打印技術參考查詢到��,MJF系統(tǒng)的最大構建體積為380 x 284 x 380mm����,而voxeljet VX 1000 HSS的最大構建體積為1000 x 540 x mm(用于PA12)。

VX 1000 HSS在

打印速度方面也獨樹一幟�����,高達7300cm³/h����。另一方面, MJF最高效的3D打印機的打印速度為5058cm³/h��。

這兩種工藝的另一個主要區(qū)別是HSS的3D打印開源策略���。voxeljet客戶能夠自由地訪問他們機器的所有工藝參數(shù)��,毫無阻礙地根據(jù)自己的材料調整打印參數(shù)���。

這可以顯著節(jié)省成本,因為用戶直接與材料供應商協(xié)商自己的粉末價格�。用戶可嘗試的聚合物種類可以很多�����,包括PA12、TPU和PP����,這些材料有的已上市,

有的即將上市��。此外�����,成功的概念驗證包括PA613�����、PEBA和EVA�。

相比之下,MJF 3D打印機能夠打印PA12���、PA11和PP���。這兩種技術都允許對未打印的粉末材料進行回收和再加工。

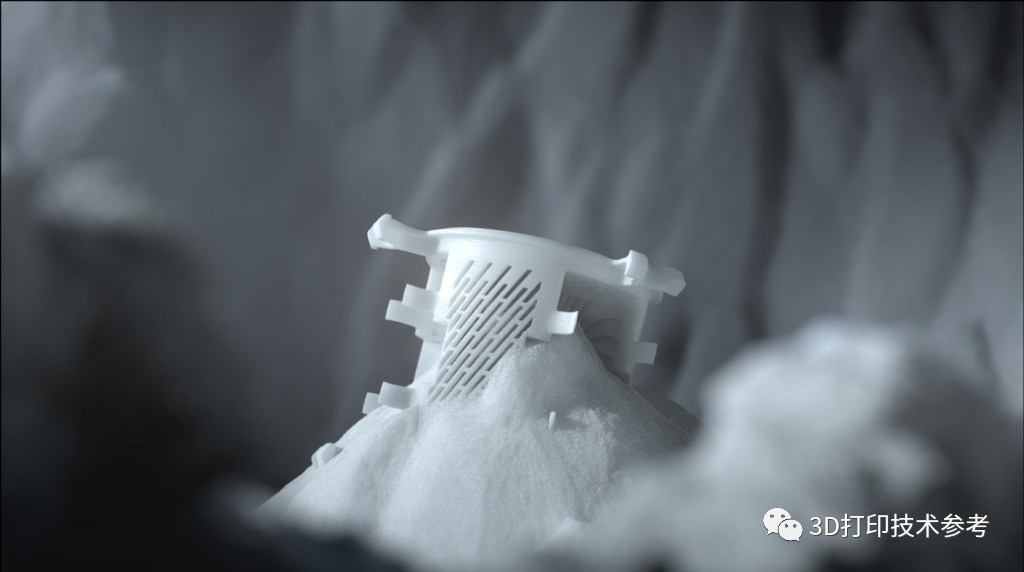

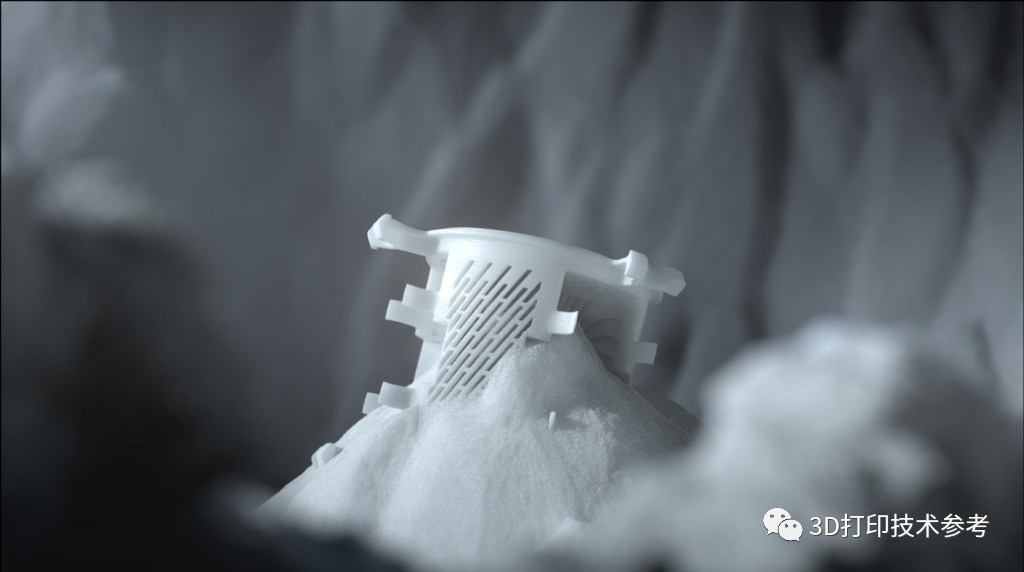

MJF3D打印機的構建室(圖片來源Protolabs)

聚合物粉末床3D打印的傳統(tǒng)工藝——SLS激光燒結

對于SLS 3D打印工藝,在高溫預熱條件下����,激光掃描到粉末床中,粉末并沒有完全熔化�����,而是將其燒結到足以融合在一起形成固體層的程度���。最大的SLS系統(tǒng)

可以打印米級范圍內的零件��,Z高度打印速度約為48mm/小時(取決于空間利用率)���。

粉末床燒結系統(tǒng)是工業(yè)聚合物3D打印的主流工藝,可與各種聚合物粉末兼容�����,如PA6����、PA11、PA12��、TPU、PP���、PAEK、PEEK等等���。

MJF3D打印機的構建室(圖片來源Protolabs)

聚合物粉末床3D打印的傳統(tǒng)工藝——SLS激光燒結

對于SLS 3D打印工藝,在高溫預熱條件下����,激光掃描到粉末床中,粉末并沒有完全熔化�����,而是將其燒結到足以融合在一起形成固體層的程度���。最大的SLS系統(tǒng)

可以打印米級范圍內的零件��,Z高度打印速度約為48mm/小時(取決于空間利用率)���。

粉末床燒結系統(tǒng)是工業(yè)聚合物3D打印的主流工藝,可與各種聚合物粉末兼容�����,如PA6����、PA11、PA12��、TPU、PP���、PAEK、PEEK等等���。

EOS工業(yè)聚合物3D打印機的構建室(圖片來源EOS)

HSS vs MJF vs SLS:機械性能對比

為了評估每種3D打印技術的機械性能����,工程師查看了一系列供應商提供的一些拉伸測試數(shù)據(jù)�。數(shù)據(jù)涵蓋每種技術的總共15個拉伸測試試樣(沿X、Y��、Z軸各打印5個)����,

所采用的的材料為PA12,并根據(jù)ISO527標準進行測試����。

首先,為了確定哪種技術可以生產出強度最高的部件����,工程師查看了平均極限拉伸強度(UTS)�����。這是零件在斷裂前可以承受的最大拉應力�。在這一輪中����,平均打印強度

最高的試樣是SLS(45.17MPa),其次是MJF(43.10MPa)�����,然后是HSS(40.60MPa)���。三種技術對應的最大斷裂負載分別為1885.01N��、1782.7N和1659.1N�。

有趣的是���,在voxeljet的官方PA12數(shù)據(jù)表中�����,XY的UTS值為52±1MPa����,Z的UTS值為46±1MPa。差異的原因是材料數(shù)據(jù)表是指具有針對機械數(shù)據(jù)優(yōu)化的工藝參數(shù)的打印件�����。

相比之下����,為這項研究打印的試樣所選用的參數(shù)優(yōu)先側重了精度和細節(jié)����。因此,客戶可以選擇打印具有針對他們自己的應用優(yōu)化的參數(shù)��。

接下來是楊氏模量�����,它可以顯示拉伸剛度���。較高的楊氏模量意味著較硬的部件在彈性載荷下僅略微變形��,而較低的楊氏模量對應于在載荷下具有柔韌性的彈性較大的部件��。

這一次����,HSS零件最佳,達到1.82GPa�,其次是SLS 1.73Gpa和MJF 1.43Gpa。

最后測試了斷裂伸長率��,它可以顯示材料的延展性���。測量顯示零件在斷裂之前可以拉伸多少����,以原始長度的百分比表示����。有趣的是,在XY平面上�����,SLS打印的延展性最高

(17.53%)�����,其次是MJF(16.87%)和HSS(8.88%)。然而�����,在Z平面上�,MJF生產的延展性零件最多(14.40%),其次是SLS(9.32%)和HSS(6.36%)���。

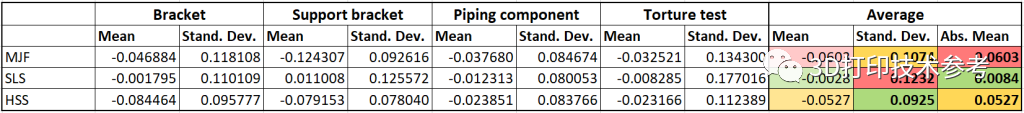

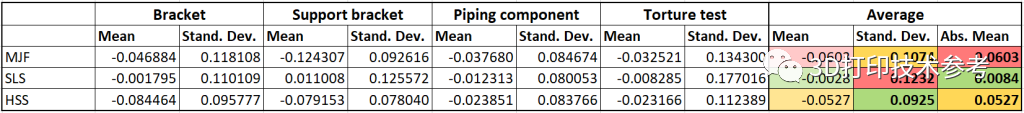

HSS vs MJF vs SLS:尺寸精度對比

接下來���,工程師比較了每種3D打印技術的尺寸精度���。對四種不同的零件幾何形狀進行了三次掃描��。將零件的這12次掃描與原始STL文件進行了比較�����,能夠計算打印件表面各個

點的偏差和不準確性�����。使用的3D掃描儀的精度為±30μm�����。

對比發(fā)現(xiàn),整體最精確的是四個SLS打印部件,它們的尺寸最接近STL模型的預期尺寸,平均偏移僅為0.0084mm�����。HSS的平均偏差0.0527mm�,而MJF則進一步靠后,為0.0603mm。

然而�,僅靠平均值并不能說明全部情況。從尺寸誤差的標準偏差值來看�,SLS實際上具有最高的擴散度,為0.1232mm��。緊隨其后的是0.1074mm的MJF��,而HSS的掃描誤差之間的

分布最小����,僅為0.0925mm。因此�,雖然SLS打印部件的尺寸通常更符合尺寸,但實際上是HSS工藝提供了最大的一致性和可重復性��。

EOS工業(yè)聚合物3D打印機的構建室(圖片來源EOS)

HSS vs MJF vs SLS:機械性能對比

為了評估每種3D打印技術的機械性能����,工程師查看了一系列供應商提供的一些拉伸測試數(shù)據(jù)�。數(shù)據(jù)涵蓋每種技術的總共15個拉伸測試試樣(沿X、Y��、Z軸各打印5個)����,

所采用的的材料為PA12,并根據(jù)ISO527標準進行測試����。

首先,為了確定哪種技術可以生產出強度最高的部件����,工程師查看了平均極限拉伸強度(UTS)�����。這是零件在斷裂前可以承受的最大拉應力�。在這一輪中����,平均打印強度

最高的試樣是SLS(45.17MPa),其次是MJF(43.10MPa)�����,然后是HSS(40.60MPa)���。三種技術對應的最大斷裂負載分別為1885.01N��、1782.7N和1659.1N�。

有趣的是���,在voxeljet的官方PA12數(shù)據(jù)表中�����,XY的UTS值為52±1MPa����,Z的UTS值為46±1MPa。差異的原因是材料數(shù)據(jù)表是指具有針對機械數(shù)據(jù)優(yōu)化的工藝參數(shù)的打印件�����。

相比之下����,為這項研究打印的試樣所選用的參數(shù)優(yōu)先側重了精度和細節(jié)����。因此,客戶可以選擇打印具有針對他們自己的應用優(yōu)化的參數(shù)��。

接下來是楊氏模量�����,它可以顯示拉伸剛度���。較高的楊氏模量意味著較硬的部件在彈性載荷下僅略微變形��,而較低的楊氏模量對應于在載荷下具有柔韌性的彈性較大的部件��。

這一次����,HSS零件最佳,達到1.82GPa�,其次是SLS 1.73Gpa和MJF 1.43Gpa。

最后測試了斷裂伸長率��,它可以顯示材料的延展性���。測量顯示零件在斷裂之前可以拉伸多少����,以原始長度的百分比表示����。有趣的是,在XY平面上�����,SLS打印的延展性最高

(17.53%)�����,其次是MJF(16.87%)和HSS(8.88%)。然而�����,在Z平面上�,MJF生產的延展性零件最多(14.40%),其次是SLS(9.32%)和HSS(6.36%)���。

HSS vs MJF vs SLS:尺寸精度對比

接下來���,工程師比較了每種3D打印技術的尺寸精度���。對四種不同的零件幾何形狀進行了三次掃描��。將零件的這12次掃描與原始STL文件進行了比較�����,能夠計算打印件表面各個

點的偏差和不準確性�����。使用的3D掃描儀的精度為±30μm�����。

對比發(fā)現(xiàn),整體最精確的是四個SLS打印部件,它們的尺寸最接近STL模型的預期尺寸,平均偏移僅為0.0084mm�����。HSS的平均偏差0.0527mm�,而MJF則進一步靠后,為0.0603mm。

然而�,僅靠平均值并不能說明全部情況。從尺寸誤差的標準偏差值來看�,SLS實際上具有最高的擴散度,為0.1232mm��。緊隨其后的是0.1074mm的MJF��,而HSS的掃描誤差之間的

分布最小����,僅為0.0925mm。因此�,雖然SLS打印部件的尺寸通常更符合尺寸,但實際上是HSS工藝提供了最大的一致性和可重復性��。

計量測試結果(圖片來自3D Printing Industry)

工程師仔細研究了四個幾何形狀之一的支架�。鐘形曲線的邊界定義了99.6%的點所在的區(qū)域。例如�,通過SLS 3D打印的99.6%的尺寸在其預期值的-0.366mm和0.388mm范圍內。

對于MJF���,這些數(shù)字是-0.402mm和0.154mm���。最后,對于HSS�����,99.6%的打印尺寸在其預期值的-0.313mm和0.155mm范圍內���。

有趣的是�����,絕大多數(shù)HSS和MJF零件的尺寸都小于其預期值,而不是更大�����。這可以歸因于這些3D打印方法固有的加熱步驟,其中聚合物部件使用紅外燒結和熔合以增加密度和強度����。

然而,這也會導致零件尺寸縮小�,因此最好在打印準備期間縮放零件的尺寸以抵消這種情況。

HSS vs MJF vs SLS:技術基準測試

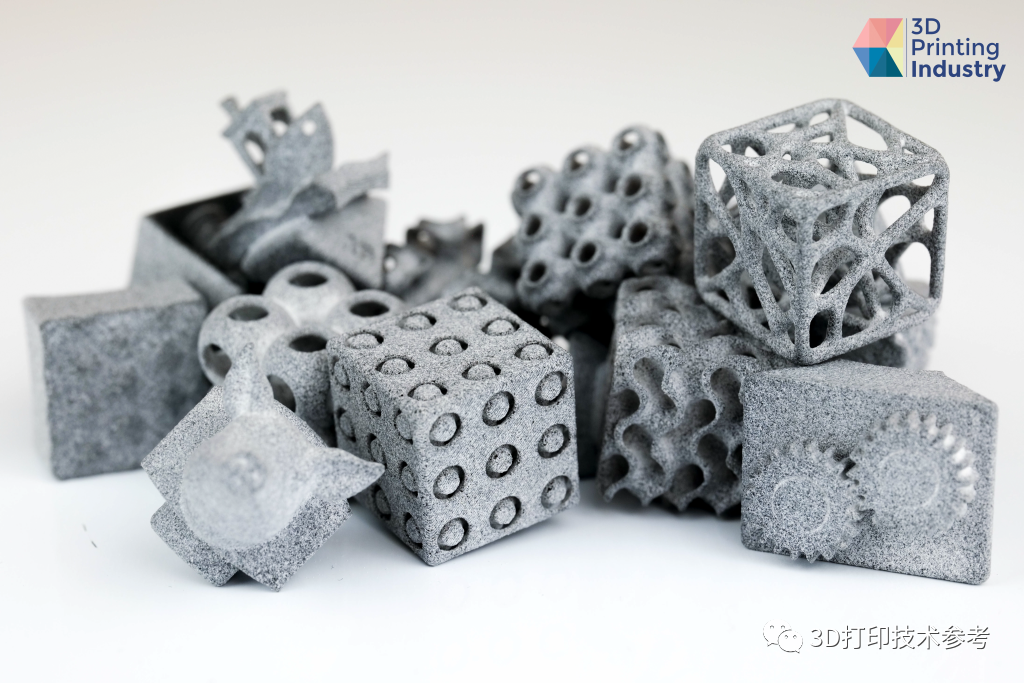

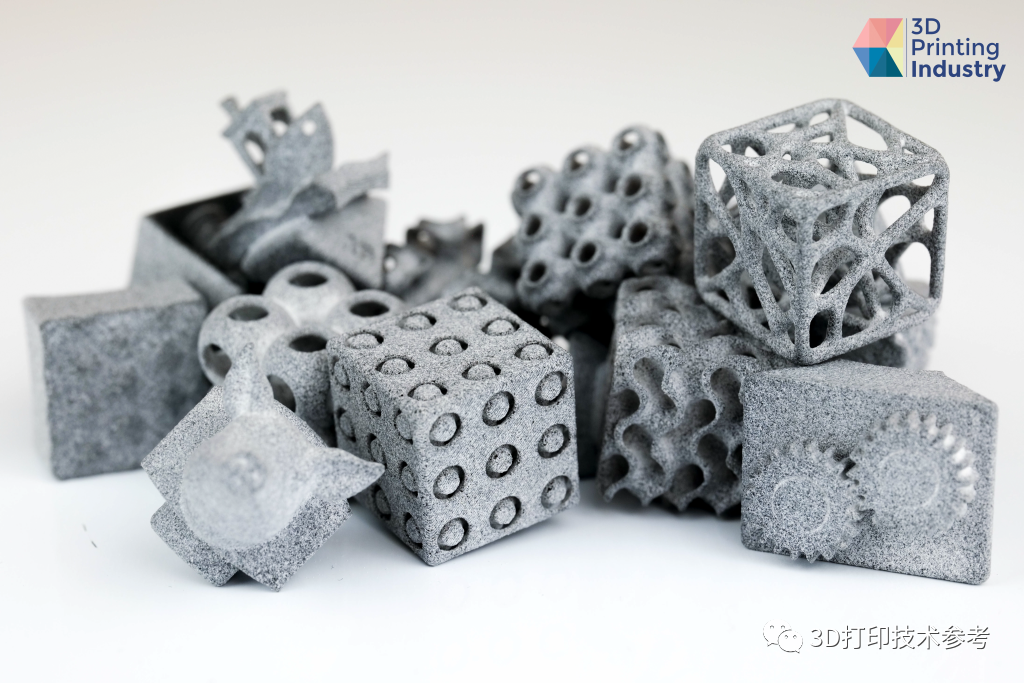

對技術進行基準測試:表示細節(jié)分辨率的特殊立方體

為了進一步評估這三個過程的打印能力�����,工程師評估了幾個物理3D打印基準測試�。這些測試中的第一個是一組三個用PA12打印的立方體。該設計包括幾個較小的立方體��,

每個立方體都具有獨特的3D打印特征���,例如晶格幾何形狀或移動齒輪系統(tǒng)��。

立方體是一種動態(tài)打印測試����,包含大量移動組件����,這意味著它提供了一種很好的方法來確定三種技術之間的表面質量差異。在這種情況下,工程師研究了每個立方體的組裝

過程的容易程度�����,立方體運動的整體流動性以及三種技術之間的細節(jié)分辨率����。

計量測試結果(圖片來自3D Printing Industry)

工程師仔細研究了四個幾何形狀之一的支架�。鐘形曲線的邊界定義了99.6%的點所在的區(qū)域。例如�,通過SLS 3D打印的99.6%的尺寸在其預期值的-0.366mm和0.388mm范圍內。

對于MJF���,這些數(shù)字是-0.402mm和0.154mm���。最后,對于HSS�����,99.6%的打印尺寸在其預期值的-0.313mm和0.155mm范圍內���。

有趣的是�����,絕大多數(shù)HSS和MJF零件的尺寸都小于其預期值,而不是更大�����。這可以歸因于這些3D打印方法固有的加熱步驟,其中聚合物部件使用紅外燒結和熔合以增加密度和強度����。

然而,這也會導致零件尺寸縮小�,因此最好在打印準備期間縮放零件的尺寸以抵消這種情況。

HSS vs MJF vs SLS:技術基準測試

對技術進行基準測試:表示細節(jié)分辨率的特殊立方體

為了進一步評估這三個過程的打印能力�����,工程師評估了幾個物理3D打印基準測試�。這些測試中的第一個是一組三個用PA12打印的立方體。該設計包括幾個較小的立方體��,

每個立方體都具有獨特的3D打印特征���,例如晶格幾何形狀或移動齒輪系統(tǒng)��。

立方體是一種動態(tài)打印測試����,包含大量移動組件����,這意味著它提供了一種很好的方法來確定三種技術之間的表面質量差異。在這種情況下,工程師研究了每個立方體的組裝

過程的容易程度�����,立方體運動的整體流動性以及三種技術之間的細節(jié)分辨率����。

3D打印的立方體-MJF(左)、SLS(中)����、HSS(右)

(圖片來自3D Printing Industry)

在組裝HSS立方體的時候,前六個面完全沒有用力就被夾住了���。需要滑動而不是夾住的角件由于摩擦而更難以插入到位��,其中一些需要使用螺絲刀�。

至于3D打印的特征�,HSS立方體的球窩接頭根本不起作用,鉸鏈起作用但很硬����。此外��,工程師還遇到了太多的摩擦,齒輪系統(tǒng)根本無法移動����,而較大的立方體本身

確實旋轉了,但有一些阻力���。

仔細觀察一些更復雜的立方體元素,工程師注意到HSS部件在殘留粉末方面是最干凈的.事實上,在晶格幾何形狀的空腔中找不到任何松散的粉末,因此不需要額外的后處理�����。

3D打印的立方體-MJF(左)、SLS(中)����、HSS(右)

(圖片來自3D Printing Industry)

在組裝HSS立方體的時候,前六個面完全沒有用力就被夾住了���。需要滑動而不是夾住的角件由于摩擦而更難以插入到位��,其中一些需要使用螺絲刀�。

至于3D打印的特征�,HSS立方體的球窩接頭根本不起作用,鉸鏈起作用但很硬����。此外��,工程師還遇到了太多的摩擦,齒輪系統(tǒng)根本無法移動����,而較大的立方體本身

確實旋轉了,但有一些阻力���。

仔細觀察一些更復雜的立方體元素,工程師注意到HSS部件在殘留粉末方面是最干凈的.事實上,在晶格幾何形狀的空腔中找不到任何松散的粉末,因此不需要額外的后處理�����。

(圖片來自3D Printing Industry)

接下來工程師組裝了SLS立方體��。這一次由于里面存在過多的粉末,工程師在六個夾入面面臨更多困難�。然而由于SLS提供的更光滑的表面紋理,滑入式角塊更容易組裝而沒有太多的摩擦����。

查看3D打印的特征,球窩接頭不起作用�,鉸鏈不起作用,但彈簧工作正常���。同樣���,齒輪系統(tǒng)的表面對表面粘合過多�,根本無法移動�,但較大的立方體組件盡可能光滑?���?偟膩碚f,工程師對

更寬的SLS組件的流動性印象深刻��,因為它最容易旋轉����。

由于晶格結構中存在少量殘余尼龍粉末,工程師不得不對SLS構建進行一些小的額外后處理�。這涉及在組裝之前吹出空腔并手動搖出立方體元素。

(圖片來自3D Printing Industry)

接下來工程師組裝了SLS立方體��。這一次由于里面存在過多的粉末,工程師在六個夾入面面臨更多困難�。然而由于SLS提供的更光滑的表面紋理,滑入式角塊更容易組裝而沒有太多的摩擦����。

查看3D打印的特征,球窩接頭不起作用�,鉸鏈不起作用,但彈簧工作正常���。同樣���,齒輪系統(tǒng)的表面對表面粘合過多�,根本無法移動�,但較大的立方體組件盡可能光滑?���?偟膩碚f,工程師對

更寬的SLS組件的流動性印象深刻��,因為它最容易旋轉����。

由于晶格結構中存在少量殘余尼龍粉末,工程師不得不對SLS構建進行一些小的額外后處理�。這涉及在組裝之前吹出空腔并手動搖出立方體元素。

(圖片來自3D Printing Industry)

最后����,工程師組裝了MJF立方體。就像HSS打印的一樣�,前六個面很容易被夾住,但相對粗糙的表面紋理意味著滑入角件有一些費力�����。

有趣的是�,這個立方體上的3D打印功能提供了三者中最好的功能。MJF組件是唯一具有工作球窩接頭的組件����,它有最平穩(wěn)的鉸鏈運動,并且彈簧按預期反彈���。然而�����,

由于MJF表面的顆粒狀紋理和粘合��,齒輪系統(tǒng)未能再次移動���。其旋轉的特性與HSS零件相似。

與SLS立方體非常相似���,工程師在單個元素中發(fā)現(xiàn)了少量殘留粉末���。同樣,工程師必須在組裝MJF零件之前去除一些粉末����,特別是通過吹出空腔并手動搖出立方體����。

(圖片來自3D Printing Industry)

最后����,工程師組裝了MJF立方體。就像HSS打印的一樣�,前六個面很容易被夾住,但相對粗糙的表面紋理意味著滑入角件有一些費力�����。

有趣的是�,這個立方體上的3D打印功能提供了三者中最好的功能。MJF組件是唯一具有工作球窩接頭的組件����,它有最平穩(wěn)的鉸鏈運動,并且彈簧按預期反彈���。然而�����,

由于MJF表面的顆粒狀紋理和粘合��,齒輪系統(tǒng)未能再次移動���。其旋轉的特性與HSS零件相似。

與SLS立方體非常相似���,工程師在單個元素中發(fā)現(xiàn)了少量殘留粉末���。同樣,工程師必須在組裝MJF零件之前去除一些粉末����,特別是通過吹出空腔并手動搖出立方體����。

綜上所述,工程師可以看到HSS和MJF 3D打印立方體的顆粒明顯比SLS大,導致表面紋理更粗糙����。對MJF立方體,工程師還可以看到層紋,這意味著HSS和SLS打印提供了最佳的

整體表面質量。

如果工程師比較三種技術之間的相同立方體����,工程師會注意到HSS提供了最佳細節(jié)分辨率,提供最精細的邊緣���、最銳利的角和最干凈的薄壁����。SLS零件開始變得有點模糊�����,有些失去了

清晰度��。最后����,MJF零件在視覺上最生硬��。

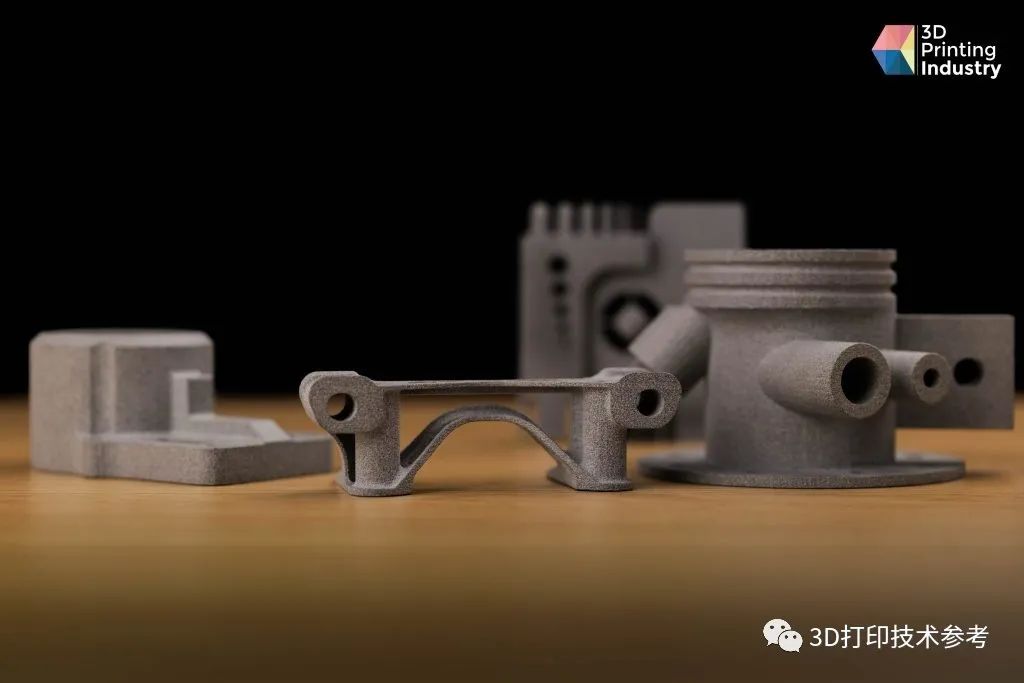

對技術進行基準測試:工業(yè)零件

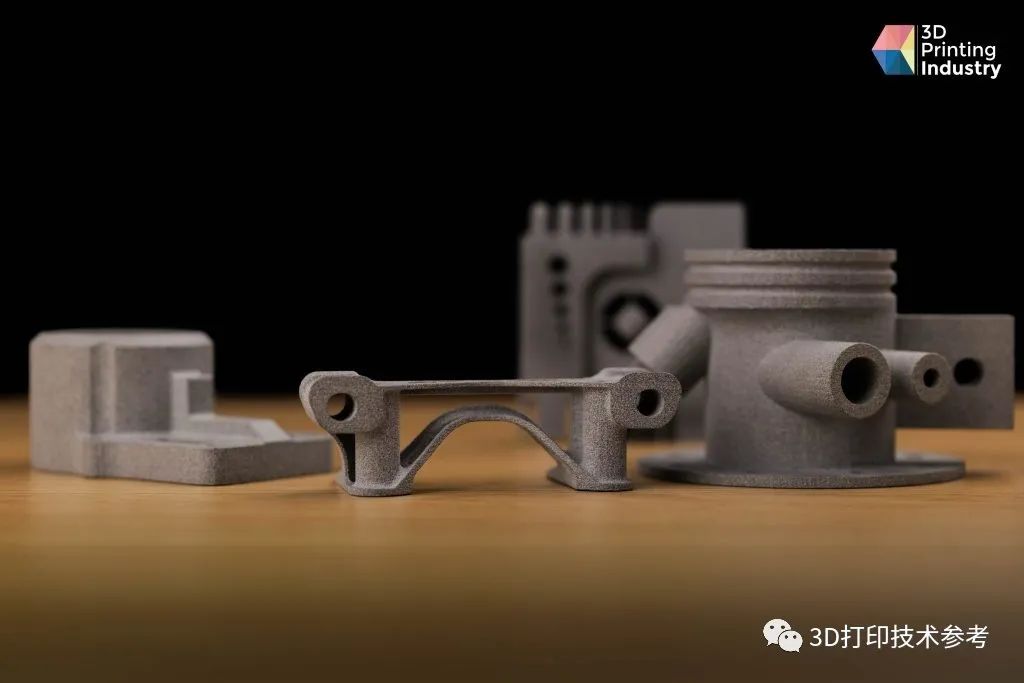

為了補充審查���,服務提供商還向工程師發(fā)送了四種不同的工業(yè)零件設計���,用PA12 3D打印����。每個模型都進行了3次3D打?�。悍謩e通過HSS�、SLS和MJF。以下零件包括油管元件�����、懸掛原型�����、

支架和具有多組孔和塔的通用基準模型����。就像立方體一樣�����,這些3D打印部件使工程師能夠定性地評估三種工藝的性能���。

左-HSS,中-SLS��,右-MJF:

綜上所述,工程師可以看到HSS和MJF 3D打印立方體的顆粒明顯比SLS大,導致表面紋理更粗糙����。對MJF立方體,工程師還可以看到層紋,這意味著HSS和SLS打印提供了最佳的

整體表面質量。

如果工程師比較三種技術之間的相同立方體����,工程師會注意到HSS提供了最佳細節(jié)分辨率,提供最精細的邊緣���、最銳利的角和最干凈的薄壁����。SLS零件開始變得有點模糊�����,有些失去了

清晰度��。最后����,MJF零件在視覺上最生硬��。

對技術進行基準測試:工業(yè)零件

為了補充審查���,服務提供商還向工程師發(fā)送了四種不同的工業(yè)零件設計���,用PA12 3D打印����。每個模型都進行了3次3D打?�。悍謩e通過HSS�、SLS和MJF。以下零件包括油管元件�����、懸掛原型�����、

支架和具有多組孔和塔的通用基準模型����。就像立方體一樣�����,這些3D打印部件使工程師能夠定性地評估三種工藝的性能���。

左-HSS,中-SLS��,右-MJF:

(圖片來自3D Printing Industry)

查看管道元件�、支架和懸掛原型,工程師再次看到SLS工藝能夠實現(xiàn)最光滑的表面���。同樣����,MJF零件是唯一具有肉眼可見層紋的零件��。

從3D打印的基準模型中�����,工程師可以看到HSS零件具有最精細的幾何凹槽和最清晰的字跡——這證明了該過程的準確性����,表明在細節(jié)分辨率方面��,粉末顆粒尺寸確實比dpi更重要�。

SLS是唯一成功制造所有尖塔的工藝�。

有趣的是,MJF和SLS構件上圓孔具有最高的保形度���,而HSS工藝產生的孔更接近于橢圓����。HSS再次提供了最好的邊緣和最銳利的角��,而SLS和MJF明顯更鈍�。

HSS vs MJF vs SLS:零件制造成本和應用場景對比

制造商在日常運營中實際使用這些聚合物3D打印技術的成本是多少��?為了回答這個問題��,工程師尋找了幾家3D打印服務提供商��。

為了比較HSS�、MJF和SLS的價格,工程師要求提供四種不同3D打印部件的即時報價�。工程師選擇PA12作為材料并對報價進行平均,以提供每種工藝的綜合定價情況。

HSS工藝被證明最具成本效益,平均零件價格為15.82歐元��。MJF平均零件成本為23.89歐元(+51.0%),而SLS被證明是成本效益最低的,平均成本為27.50歐元(+73.8%)���。

由于技術的相似性���,HSS和MJF在考慮初始成本時實際上定價相似,但有幾個因素最終使HSS更具成本效益��。首先���,voxeljet VX 1000 HSS允許打印更大批量的零件���,

從而降低了批量生產中每個零件的成本。HSS也僅使用一種墨水��,而MJF則依賴兩種�����,這種材料消耗的差異進一步影響了成本��。

就應用而言,HSS和MJF都為汽車和消費品等行業(yè)的功能原型設計和低應力最終用途生產提供了可行的途徑�。用例包括電子外殼,連接器,支架,蓋子,接線夾,制造指南和管道���。

另一方面,SLS雖然價格更高,但適用于更高強度的零件,并且是三種能夠加工PEEK等高性能工程聚合物的唯一一種。不過,3D打印技術參考曾分析過,如PEEK這樣的高溫聚合物

需要專用的SLS 3D打印機才能夠燒結�����。高強度最終用途組件市場愿意支付更高費用�����,以獲得所需的機械性能���。

通過對三種工藝的綜合對比����,應該選擇哪種聚合物3D打印技術呢�����?答案當然是視情況而定�����。

HSS和MJF噴墨技術在零件強度方面不如SLS���,但如果預算有限,并且相關組件不會承受極端負載,那么HSS可能更適合���。工程師的測試還表明,HSS適用于高剛度零件,而MJF提供更大

的延展性和彈性,即使使用相同的材料也是如此��。因此����,當需要零件在受力或非均勻溫度下變形最小時,最好使用HSS�����,而在需要彎曲和柔韌性的情況下應使用MJF�。

在尺寸精度方面,基于激光的SLS工藝最佳�����,但HSS表現(xiàn)出最大的可重復性��。同樣�����,這將取決于最終應用。但對于許多系列生產應用��,可重復性對于確保產品可靠性和滿足某些最終質量

目標至關重要����。

最終,工程師建議在選擇任何一種3D打印技術之前�����,對特定零件和應用的成本�����、交貨時間����、材料選擇和機械性能要求進行全面評估。

(圖片來自3D Printing Industry)

查看管道元件�、支架和懸掛原型,工程師再次看到SLS工藝能夠實現(xiàn)最光滑的表面���。同樣����,MJF零件是唯一具有肉眼可見層紋的零件��。

從3D打印的基準模型中�����,工程師可以看到HSS零件具有最精細的幾何凹槽和最清晰的字跡——這證明了該過程的準確性����,表明在細節(jié)分辨率方面��,粉末顆粒尺寸確實比dpi更重要�。

SLS是唯一成功制造所有尖塔的工藝�。

有趣的是,MJF和SLS構件上圓孔具有最高的保形度���,而HSS工藝產生的孔更接近于橢圓����。HSS再次提供了最好的邊緣和最銳利的角��,而SLS和MJF明顯更鈍�。

HSS vs MJF vs SLS:零件制造成本和應用場景對比

制造商在日常運營中實際使用這些聚合物3D打印技術的成本是多少��?為了回答這個問題��,工程師尋找了幾家3D打印服務提供商��。

為了比較HSS�、MJF和SLS的價格,工程師要求提供四種不同3D打印部件的即時報價�。工程師選擇PA12作為材料并對報價進行平均,以提供每種工藝的綜合定價情況。

HSS工藝被證明最具成本效益,平均零件價格為15.82歐元��。MJF平均零件成本為23.89歐元(+51.0%),而SLS被證明是成本效益最低的,平均成本為27.50歐元(+73.8%)���。

由于技術的相似性���,HSS和MJF在考慮初始成本時實際上定價相似,但有幾個因素最終使HSS更具成本效益��。首先���,voxeljet VX 1000 HSS允許打印更大批量的零件���,

從而降低了批量生產中每個零件的成本。HSS也僅使用一種墨水��,而MJF則依賴兩種�����,這種材料消耗的差異進一步影響了成本��。

就應用而言,HSS和MJF都為汽車和消費品等行業(yè)的功能原型設計和低應力最終用途生產提供了可行的途徑�。用例包括電子外殼,連接器,支架,蓋子,接線夾,制造指南和管道���。

另一方面,SLS雖然價格更高,但適用于更高強度的零件,并且是三種能夠加工PEEK等高性能工程聚合物的唯一一種。不過,3D打印技術參考曾分析過,如PEEK這樣的高溫聚合物

需要專用的SLS 3D打印機才能夠燒結�����。高強度最終用途組件市場愿意支付更高費用�����,以獲得所需的機械性能���。

通過對三種工藝的綜合對比����,應該選擇哪種聚合物3D打印技術呢�����?答案當然是視情況而定�����。

HSS和MJF噴墨技術在零件強度方面不如SLS���,但如果預算有限,并且相關組件不會承受極端負載,那么HSS可能更適合���。工程師的測試還表明,HSS適用于高剛度零件,而MJF提供更大

的延展性和彈性,即使使用相同的材料也是如此��。因此����,當需要零件在受力或非均勻溫度下變形最小時,最好使用HSS�����,而在需要彎曲和柔韌性的情況下應使用MJF�。

在尺寸精度方面,基于激光的SLS工藝最佳�����,但HSS表現(xiàn)出最大的可重復性��。同樣�����,這將取決于最終應用。但對于許多系列生產應用��,可重復性對于確保產品可靠性和滿足某些最終質量

目標至關重要����。

最終,工程師建議在選擇任何一種3D打印技術之前�����,對特定零件和應用的成本�����、交貨時間����、材料選擇和機械性能要求進行全面評估。

The voxeljet VX1000 HSS(圖片來源voxeljet)

實際上,MJF技術與HSS類似,也采用噴墨+熔融成型。惠普為功能性原型設計和最終用途生產提供工程級塑料部件,在汽車和消費品等行業(yè)中得到應用。

與基于噴墨的HSS和MJF工藝不同,SLS采用激光實現(xiàn)粉末床熔融。傳統(tǒng)上采用10.6μm激光配合掃描振鏡實現(xiàn)粉末燒結。但近些年來,3D打印技術參考觀察到該技術

的代表企業(yè)開發(fā)了一些新形勢,如華曙高科通過對材料進行調配,能夠使用1.06μm的光纖激光進行燒結,而EOS也在開發(fā)基于百萬二極管激光器的LaserProFusion

多點同時燒結結技術。

由于所有工藝都具有相似的特性和表面質量,因此這些聚合物3D打印技術被視為競爭對手的情況并不少見。國外3D Printing Industry的工程師對這三種技術

進行了詳細對比。

噴墨之戰(zhàn):HSS vs MJF

HSS高速設計是如何工作的呢?它首先在加熱的構建平臺上鋪上一層薄薄的聚合物粉末,然后,噴墨打印頭在平臺上移動并噴射紅外反應墨水以選擇粉末床的區(qū)域。

在紅外光的照射下,注入墨水的粉末會吸收熱量,將其燒結并熔化成固體層,未噴墨的部位因未能吸收足夠的熱量而保持松散。以此逐層打印,直到打印出整個部件。

MJF在許多方面與HSS相似。MJF也是將吸收輻射的流體(又稱融合劑)噴射到聚合物粉末床的零件截面區(qū)域,并在零件邊界噴射細化劑以防止零件截面外的粉末固化。

噴射完成后,使用紅外燈照射整個構建區(qū)域,浸入墨水的部分熔化,細化劑噴射的邊界保持未融合。

這兩種技術的主要區(qū)別在于使用的墨水數(shù)量。HSS不需要第二種冷卻劑,因為voxeljet的3D打印機可以相互獨立地控制結合和未結合粉末材料的溫度。他們通過使用

兩個具有不同波長的紅外發(fā)射器來實現(xiàn)這一點,這意味著不需要細節(jié)處理劑來實現(xiàn)精確的邊緣。

兩種控制手段帶來的結果也不同,MJF擁有1200dpi的分辨率,而HSS僅能達到360dpi。但決定零件分辨率的關鍵因素仍然是粉末的粒度,因此在這種情況下,更高

的打印頭分辨率并不一定意味著更精確的零件。事實上,由于HSS液滴略大于單個聚合物顆粒(通常約為55μm寬),它們能夠完全覆蓋顆粒之間的交叉點,這對于燒結

來說至關重要。

The voxeljet VX1000 HSS(圖片來源voxeljet)

實際上,MJF技術與HSS類似,也采用噴墨+熔融成型。惠普為功能性原型設計和最終用途生產提供工程級塑料部件,在汽車和消費品等行業(yè)中得到應用。

與基于噴墨的HSS和MJF工藝不同,SLS采用激光實現(xiàn)粉末床熔融。傳統(tǒng)上采用10.6μm激光配合掃描振鏡實現(xiàn)粉末燒結。但近些年來,3D打印技術參考觀察到該技術

的代表企業(yè)開發(fā)了一些新形勢,如華曙高科通過對材料進行調配,能夠使用1.06μm的光纖激光進行燒結,而EOS也在開發(fā)基于百萬二極管激光器的LaserProFusion

多點同時燒結結技術。

由于所有工藝都具有相似的特性和表面質量,因此這些聚合物3D打印技術被視為競爭對手的情況并不少見。國外3D Printing Industry的工程師對這三種技術

進行了詳細對比。

噴墨之戰(zhàn):HSS vs MJF

HSS高速設計是如何工作的呢?它首先在加熱的構建平臺上鋪上一層薄薄的聚合物粉末,然后,噴墨打印頭在平臺上移動并噴射紅外反應墨水以選擇粉末床的區(qū)域。

在紅外光的照射下,注入墨水的粉末會吸收熱量,將其燒結并熔化成固體層,未噴墨的部位因未能吸收足夠的熱量而保持松散。以此逐層打印,直到打印出整個部件。

MJF在許多方面與HSS相似。MJF也是將吸收輻射的流體(又稱融合劑)噴射到聚合物粉末床的零件截面區(qū)域,并在零件邊界噴射細化劑以防止零件截面外的粉末固化。

噴射完成后,使用紅外燈照射整個構建區(qū)域,浸入墨水的部分熔化,細化劑噴射的邊界保持未融合。

這兩種技術的主要區(qū)別在于使用的墨水數(shù)量。HSS不需要第二種冷卻劑,因為voxeljet的3D打印機可以相互獨立地控制結合和未結合粉末材料的溫度。他們通過使用

兩個具有不同波長的紅外發(fā)射器來實現(xiàn)這一點,這意味著不需要細節(jié)處理劑來實現(xiàn)精確的邊緣。

兩種控制手段帶來的結果也不同,MJF擁有1200dpi的分辨率,而HSS僅能達到360dpi。但決定零件分辨率的關鍵因素仍然是粉末的粒度,因此在這種情況下,更高

的打印頭分辨率并不一定意味著更精確的零件。事實上,由于HSS液滴略大于單個聚合物顆粒(通常約為55μm寬),它們能夠完全覆蓋顆粒之間的交叉點,這對于燒結

來說至關重要。

HSS和MJF的分辨率比較(圖片來自voxeljet)

3D打印技術參考查詢到,MJF系統(tǒng)的最大構建體積為380 x 284 x 380mm,而voxeljet VX 1000 HSS的最大構建體積為1000 x 540 x mm(用于PA12)。

VX 1000 HSS在

打印速度方面也獨樹一幟,高達7300cm³/h。另一方面, MJF最高效的3D打印機的打印速度為5058cm³/h。

這兩種工藝的另一個主要區(qū)別是HSS的3D打印開源策略。voxeljet客戶能夠自由地訪問他們機器的所有工藝參數(shù),毫無阻礙地根據(jù)自己的材料調整打印參數(shù)。

這可以顯著節(jié)省成本,因為用戶直接與材料供應商協(xié)商自己的粉末價格。用戶可嘗試的聚合物種類可以很多,包括PA12、TPU和PP,這些材料有的已上市,

有的即將上市。此外,成功的概念驗證包括PA613、PEBA和EVA。

相比之下,MJF 3D打印機能夠打印PA12、PA11和PP。這兩種技術都允許對未打印的粉末材料進行回收和再加工。

HSS和MJF的分辨率比較(圖片來自voxeljet)

3D打印技術參考查詢到,MJF系統(tǒng)的最大構建體積為380 x 284 x 380mm,而voxeljet VX 1000 HSS的最大構建體積為1000 x 540 x mm(用于PA12)。

VX 1000 HSS在

打印速度方面也獨樹一幟,高達7300cm³/h。另一方面, MJF最高效的3D打印機的打印速度為5058cm³/h。

這兩種工藝的另一個主要區(qū)別是HSS的3D打印開源策略。voxeljet客戶能夠自由地訪問他們機器的所有工藝參數(shù),毫無阻礙地根據(jù)自己的材料調整打印參數(shù)。

這可以顯著節(jié)省成本,因為用戶直接與材料供應商協(xié)商自己的粉末價格。用戶可嘗試的聚合物種類可以很多,包括PA12、TPU和PP,這些材料有的已上市,

有的即將上市。此外,成功的概念驗證包括PA613、PEBA和EVA。

相比之下,MJF 3D打印機能夠打印PA12、PA11和PP。這兩種技術都允許對未打印的粉末材料進行回收和再加工。

MJF3D打印機的構建室(圖片來源Protolabs)

聚合物粉末床3D打印的傳統(tǒng)工藝——SLS激光燒結

對于SLS 3D打印工藝,在高溫預熱條件下,激光掃描到粉末床中,粉末并沒有完全熔化,而是將其燒結到足以融合在一起形成固體層的程度。最大的SLS系統(tǒng)

可以打印米級范圍內的零件,Z高度打印速度約為48mm/小時(取決于空間利用率)。

粉末床燒結系統(tǒng)是工業(yè)聚合物3D打印的主流工藝,可與各種聚合物粉末兼容,如PA6、PA11、PA12、TPU、PP、PAEK、PEEK等等。

MJF3D打印機的構建室(圖片來源Protolabs)

聚合物粉末床3D打印的傳統(tǒng)工藝——SLS激光燒結

對于SLS 3D打印工藝,在高溫預熱條件下,激光掃描到粉末床中,粉末并沒有完全熔化,而是將其燒結到足以融合在一起形成固體層的程度。最大的SLS系統(tǒng)

可以打印米級范圍內的零件,Z高度打印速度約為48mm/小時(取決于空間利用率)。

粉末床燒結系統(tǒng)是工業(yè)聚合物3D打印的主流工藝,可與各種聚合物粉末兼容,如PA6、PA11、PA12、TPU、PP、PAEK、PEEK等等。

EOS工業(yè)聚合物3D打印機的構建室(圖片來源EOS)

HSS vs MJF vs SLS:機械性能對比

為了評估每種3D打印技術的機械性能,工程師查看了一系列供應商提供的一些拉伸測試數(shù)據(jù)。數(shù)據(jù)涵蓋每種技術的總共15個拉伸測試試樣(沿X、Y、Z軸各打印5個),

所采用的的材料為PA12,并根據(jù)ISO527標準進行測試。

首先,為了確定哪種技術可以生產出強度最高的部件,工程師查看了平均極限拉伸強度(UTS)。這是零件在斷裂前可以承受的最大拉應力。在這一輪中,平均打印強度

最高的試樣是SLS(45.17MPa),其次是MJF(43.10MPa),然后是HSS(40.60MPa)。三種技術對應的最大斷裂負載分別為1885.01N、1782.7N和1659.1N。

有趣的是,在voxeljet的官方PA12數(shù)據(jù)表中,XY的UTS值為52±1MPa,Z的UTS值為46±1MPa。差異的原因是材料數(shù)據(jù)表是指具有針對機械數(shù)據(jù)優(yōu)化的工藝參數(shù)的打印件。

相比之下,為這項研究打印的試樣所選用的參數(shù)優(yōu)先側重了精度和細節(jié)。因此,客戶可以選擇打印具有針對他們自己的應用優(yōu)化的參數(shù)。

接下來是楊氏模量,它可以顯示拉伸剛度。較高的楊氏模量意味著較硬的部件在彈性載荷下僅略微變形,而較低的楊氏模量對應于在載荷下具有柔韌性的彈性較大的部件。

這一次,HSS零件最佳,達到1.82GPa,其次是SLS 1.73Gpa和MJF 1.43Gpa。

最后測試了斷裂伸長率,它可以顯示材料的延展性。測量顯示零件在斷裂之前可以拉伸多少,以原始長度的百分比表示。有趣的是,在XY平面上,SLS打印的延展性最高

(17.53%),其次是MJF(16.87%)和HSS(8.88%)。然而,在Z平面上,MJF生產的延展性零件最多(14.40%),其次是SLS(9.32%)和HSS(6.36%)。

HSS vs MJF vs SLS:尺寸精度對比

接下來,工程師比較了每種3D打印技術的尺寸精度。對四種不同的零件幾何形狀進行了三次掃描。將零件的這12次掃描與原始STL文件進行了比較,能夠計算打印件表面各個

點的偏差和不準確性。使用的3D掃描儀的精度為±30μm。

對比發(fā)現(xiàn),整體最精確的是四個SLS打印部件,它們的尺寸最接近STL模型的預期尺寸,平均偏移僅為0.0084mm。HSS的平均偏差0.0527mm,而MJF則進一步靠后,為0.0603mm。

然而,僅靠平均值并不能說明全部情況。從尺寸誤差的標準偏差值來看,SLS實際上具有最高的擴散度,為0.1232mm。緊隨其后的是0.1074mm的MJF,而HSS的掃描誤差之間的

分布最小,僅為0.0925mm。因此,雖然SLS打印部件的尺寸通常更符合尺寸,但實際上是HSS工藝提供了最大的一致性和可重復性。

EOS工業(yè)聚合物3D打印機的構建室(圖片來源EOS)

HSS vs MJF vs SLS:機械性能對比

為了評估每種3D打印技術的機械性能,工程師查看了一系列供應商提供的一些拉伸測試數(shù)據(jù)。數(shù)據(jù)涵蓋每種技術的總共15個拉伸測試試樣(沿X、Y、Z軸各打印5個),

所采用的的材料為PA12,并根據(jù)ISO527標準進行測試。

首先,為了確定哪種技術可以生產出強度最高的部件,工程師查看了平均極限拉伸強度(UTS)。這是零件在斷裂前可以承受的最大拉應力。在這一輪中,平均打印強度

最高的試樣是SLS(45.17MPa),其次是MJF(43.10MPa),然后是HSS(40.60MPa)。三種技術對應的最大斷裂負載分別為1885.01N、1782.7N和1659.1N。

有趣的是,在voxeljet的官方PA12數(shù)據(jù)表中,XY的UTS值為52±1MPa,Z的UTS值為46±1MPa。差異的原因是材料數(shù)據(jù)表是指具有針對機械數(shù)據(jù)優(yōu)化的工藝參數(shù)的打印件。

相比之下,為這項研究打印的試樣所選用的參數(shù)優(yōu)先側重了精度和細節(jié)。因此,客戶可以選擇打印具有針對他們自己的應用優(yōu)化的參數(shù)。

接下來是楊氏模量,它可以顯示拉伸剛度。較高的楊氏模量意味著較硬的部件在彈性載荷下僅略微變形,而較低的楊氏模量對應于在載荷下具有柔韌性的彈性較大的部件。

這一次,HSS零件最佳,達到1.82GPa,其次是SLS 1.73Gpa和MJF 1.43Gpa。

最后測試了斷裂伸長率,它可以顯示材料的延展性。測量顯示零件在斷裂之前可以拉伸多少,以原始長度的百分比表示。有趣的是,在XY平面上,SLS打印的延展性最高

(17.53%),其次是MJF(16.87%)和HSS(8.88%)。然而,在Z平面上,MJF生產的延展性零件最多(14.40%),其次是SLS(9.32%)和HSS(6.36%)。

HSS vs MJF vs SLS:尺寸精度對比

接下來,工程師比較了每種3D打印技術的尺寸精度。對四種不同的零件幾何形狀進行了三次掃描。將零件的這12次掃描與原始STL文件進行了比較,能夠計算打印件表面各個

點的偏差和不準確性。使用的3D掃描儀的精度為±30μm。

對比發(fā)現(xiàn),整體最精確的是四個SLS打印部件,它們的尺寸最接近STL模型的預期尺寸,平均偏移僅為0.0084mm。HSS的平均偏差0.0527mm,而MJF則進一步靠后,為0.0603mm。

然而,僅靠平均值并不能說明全部情況。從尺寸誤差的標準偏差值來看,SLS實際上具有最高的擴散度,為0.1232mm。緊隨其后的是0.1074mm的MJF,而HSS的掃描誤差之間的

分布最小,僅為0.0925mm。因此,雖然SLS打印部件的尺寸通常更符合尺寸,但實際上是HSS工藝提供了最大的一致性和可重復性。

計量測試結果(圖片來自3D Printing Industry)

工程師仔細研究了四個幾何形狀之一的支架。鐘形曲線的邊界定義了99.6%的點所在的區(qū)域。例如,通過SLS 3D打印的99.6%的尺寸在其預期值的-0.366mm和0.388mm范圍內。

對于MJF,這些數(shù)字是-0.402mm和0.154mm。最后,對于HSS,99.6%的打印尺寸在其預期值的-0.313mm和0.155mm范圍內。

有趣的是,絕大多數(shù)HSS和MJF零件的尺寸都小于其預期值,而不是更大。這可以歸因于這些3D打印方法固有的加熱步驟,其中聚合物部件使用紅外燒結和熔合以增加密度和強度。

然而,這也會導致零件尺寸縮小,因此最好在打印準備期間縮放零件的尺寸以抵消這種情況。

HSS vs MJF vs SLS:技術基準測試

對技術進行基準測試:表示細節(jié)分辨率的特殊立方體

為了進一步評估這三個過程的打印能力,工程師評估了幾個物理3D打印基準測試。這些測試中的第一個是一組三個用PA12打印的立方體。該設計包括幾個較小的立方體,

每個立方體都具有獨特的3D打印特征,例如晶格幾何形狀或移動齒輪系統(tǒng)。

立方體是一種動態(tài)打印測試,包含大量移動組件,這意味著它提供了一種很好的方法來確定三種技術之間的表面質量差異。在這種情況下,工程師研究了每個立方體的組裝

過程的容易程度,立方體運動的整體流動性以及三種技術之間的細節(jié)分辨率。

計量測試結果(圖片來自3D Printing Industry)

工程師仔細研究了四個幾何形狀之一的支架。鐘形曲線的邊界定義了99.6%的點所在的區(qū)域。例如,通過SLS 3D打印的99.6%的尺寸在其預期值的-0.366mm和0.388mm范圍內。

對于MJF,這些數(shù)字是-0.402mm和0.154mm。最后,對于HSS,99.6%的打印尺寸在其預期值的-0.313mm和0.155mm范圍內。

有趣的是,絕大多數(shù)HSS和MJF零件的尺寸都小于其預期值,而不是更大。這可以歸因于這些3D打印方法固有的加熱步驟,其中聚合物部件使用紅外燒結和熔合以增加密度和強度。

然而,這也會導致零件尺寸縮小,因此最好在打印準備期間縮放零件的尺寸以抵消這種情況。

HSS vs MJF vs SLS:技術基準測試

對技術進行基準測試:表示細節(jié)分辨率的特殊立方體

為了進一步評估這三個過程的打印能力,工程師評估了幾個物理3D打印基準測試。這些測試中的第一個是一組三個用PA12打印的立方體。該設計包括幾個較小的立方體,

每個立方體都具有獨特的3D打印特征,例如晶格幾何形狀或移動齒輪系統(tǒng)。

立方體是一種動態(tài)打印測試,包含大量移動組件,這意味著它提供了一種很好的方法來確定三種技術之間的表面質量差異。在這種情況下,工程師研究了每個立方體的組裝

過程的容易程度,立方體運動的整體流動性以及三種技術之間的細節(jié)分辨率。 3D打印的立方體-MJF(左)、SLS(中)、HSS(右)

(圖片來自3D Printing Industry)

在組裝HSS立方體的時候,前六個面完全沒有用力就被夾住了。需要滑動而不是夾住的角件由于摩擦而更難以插入到位,其中一些需要使用螺絲刀。

至于3D打印的特征,HSS立方體的球窩接頭根本不起作用,鉸鏈起作用但很硬。此外,工程師還遇到了太多的摩擦,齒輪系統(tǒng)根本無法移動,而較大的立方體本身

確實旋轉了,但有一些阻力。

仔細觀察一些更復雜的立方體元素,工程師注意到HSS部件在殘留粉末方面是最干凈的.事實上,在晶格幾何形狀的空腔中找不到任何松散的粉末,因此不需要額外的后處理。

3D打印的立方體-MJF(左)、SLS(中)、HSS(右)

(圖片來自3D Printing Industry)

在組裝HSS立方體的時候,前六個面完全沒有用力就被夾住了。需要滑動而不是夾住的角件由于摩擦而更難以插入到位,其中一些需要使用螺絲刀。

至于3D打印的特征,HSS立方體的球窩接頭根本不起作用,鉸鏈起作用但很硬。此外,工程師還遇到了太多的摩擦,齒輪系統(tǒng)根本無法移動,而較大的立方體本身

確實旋轉了,但有一些阻力。

仔細觀察一些更復雜的立方體元素,工程師注意到HSS部件在殘留粉末方面是最干凈的.事實上,在晶格幾何形狀的空腔中找不到任何松散的粉末,因此不需要額外的后處理。

(圖片來自3D Printing Industry)

接下來工程師組裝了SLS立方體。這一次由于里面存在過多的粉末,工程師在六個夾入面面臨更多困難。然而由于SLS提供的更光滑的表面紋理,滑入式角塊更容易組裝而沒有太多的摩擦。

查看3D打印的特征,球窩接頭不起作用,鉸鏈不起作用,但彈簧工作正常。同樣,齒輪系統(tǒng)的表面對表面粘合過多,根本無法移動,但較大的立方體組件盡可能光滑??偟膩碚f,工程師對

更寬的SLS組件的流動性印象深刻,因為它最容易旋轉。

由于晶格結構中存在少量殘余尼龍粉末,工程師不得不對SLS構建進行一些小的額外后處理。這涉及在組裝之前吹出空腔并手動搖出立方體元素。

(圖片來自3D Printing Industry)

接下來工程師組裝了SLS立方體。這一次由于里面存在過多的粉末,工程師在六個夾入面面臨更多困難。然而由于SLS提供的更光滑的表面紋理,滑入式角塊更容易組裝而沒有太多的摩擦。

查看3D打印的特征,球窩接頭不起作用,鉸鏈不起作用,但彈簧工作正常。同樣,齒輪系統(tǒng)的表面對表面粘合過多,根本無法移動,但較大的立方體組件盡可能光滑??偟膩碚f,工程師對

更寬的SLS組件的流動性印象深刻,因為它最容易旋轉。

由于晶格結構中存在少量殘余尼龍粉末,工程師不得不對SLS構建進行一些小的額外后處理。這涉及在組裝之前吹出空腔并手動搖出立方體元素。

(圖片來自3D Printing Industry)

最后,工程師組裝了MJF立方體。就像HSS打印的一樣,前六個面很容易被夾住,但相對粗糙的表面紋理意味著滑入角件有一些費力。

有趣的是,這個立方體上的3D打印功能提供了三者中最好的功能。MJF組件是唯一具有工作球窩接頭的組件,它有最平穩(wěn)的鉸鏈運動,并且彈簧按預期反彈。然而,

由于MJF表面的顆粒狀紋理和粘合,齒輪系統(tǒng)未能再次移動。其旋轉的特性與HSS零件相似。

與SLS立方體非常相似,工程師在單個元素中發(fā)現(xiàn)了少量殘留粉末。同樣,工程師必須在組裝MJF零件之前去除一些粉末,特別是通過吹出空腔并手動搖出立方體。

(圖片來自3D Printing Industry)

最后,工程師組裝了MJF立方體。就像HSS打印的一樣,前六個面很容易被夾住,但相對粗糙的表面紋理意味著滑入角件有一些費力。

有趣的是,這個立方體上的3D打印功能提供了三者中最好的功能。MJF組件是唯一具有工作球窩接頭的組件,它有最平穩(wěn)的鉸鏈運動,并且彈簧按預期反彈。然而,

由于MJF表面的顆粒狀紋理和粘合,齒輪系統(tǒng)未能再次移動。其旋轉的特性與HSS零件相似。

與SLS立方體非常相似,工程師在單個元素中發(fā)現(xiàn)了少量殘留粉末。同樣,工程師必須在組裝MJF零件之前去除一些粉末,特別是通過吹出空腔并手動搖出立方體。

綜上所述,工程師可以看到HSS和MJF 3D打印立方體的顆粒明顯比SLS大,導致表面紋理更粗糙。對MJF立方體,工程師還可以看到層紋,這意味著HSS和SLS打印提供了最佳的

整體表面質量。

如果工程師比較三種技術之間的相同立方體,工程師會注意到HSS提供了最佳細節(jié)分辨率,提供最精細的邊緣、最銳利的角和最干凈的薄壁。SLS零件開始變得有點模糊,有些失去了

清晰度。最后,MJF零件在視覺上最生硬。

對技術進行基準測試:工業(yè)零件

為了補充審查,服務提供商還向工程師發(fā)送了四種不同的工業(yè)零件設計,用PA12 3D打印。每個模型都進行了3次3D打?。悍謩e通過HSS、SLS和MJF。以下零件包括油管元件、懸掛原型、

支架和具有多組孔和塔的通用基準模型。就像立方體一樣,這些3D打印部件使工程師能夠定性地評估三種工藝的性能。

左-HSS,中-SLS,右-MJF:

綜上所述,工程師可以看到HSS和MJF 3D打印立方體的顆粒明顯比SLS大,導致表面紋理更粗糙。對MJF立方體,工程師還可以看到層紋,這意味著HSS和SLS打印提供了最佳的

整體表面質量。

如果工程師比較三種技術之間的相同立方體,工程師會注意到HSS提供了最佳細節(jié)分辨率,提供最精細的邊緣、最銳利的角和最干凈的薄壁。SLS零件開始變得有點模糊,有些失去了

清晰度。最后,MJF零件在視覺上最生硬。

對技術進行基準測試:工業(yè)零件

為了補充審查,服務提供商還向工程師發(fā)送了四種不同的工業(yè)零件設計,用PA12 3D打印。每個模型都進行了3次3D打?。悍謩e通過HSS、SLS和MJF。以下零件包括油管元件、懸掛原型、

支架和具有多組孔和塔的通用基準模型。就像立方體一樣,這些3D打印部件使工程師能夠定性地評估三種工藝的性能。

左-HSS,中-SLS,右-MJF:

(圖片來自3D Printing Industry)

查看管道元件、支架和懸掛原型,工程師再次看到SLS工藝能夠實現(xiàn)最光滑的表面。同樣,MJF零件是唯一具有肉眼可見層紋的零件。

從3D打印的基準模型中,工程師可以看到HSS零件具有最精細的幾何凹槽和最清晰的字跡——這證明了該過程的準確性,表明在細節(jié)分辨率方面,粉末顆粒尺寸確實比dpi更重要。

SLS是唯一成功制造所有尖塔的工藝。

有趣的是,MJF和SLS構件上圓孔具有最高的保形度,而HSS工藝產生的孔更接近于橢圓。HSS再次提供了最好的邊緣和最銳利的角,而SLS和MJF明顯更鈍。

HSS vs MJF vs SLS:零件制造成本和應用場景對比

制造商在日常運營中實際使用這些聚合物3D打印技術的成本是多少?為了回答這個問題,工程師尋找了幾家3D打印服務提供商。

為了比較HSS、MJF和SLS的價格,工程師要求提供四種不同3D打印部件的即時報價。工程師選擇PA12作為材料并對報價進行平均,以提供每種工藝的綜合定價情況。

HSS工藝被證明最具成本效益,平均零件價格為15.82歐元。MJF平均零件成本為23.89歐元(+51.0%),而SLS被證明是成本效益最低的,平均成本為27.50歐元(+73.8%)。

由于技術的相似性,HSS和MJF在考慮初始成本時實際上定價相似,但有幾個因素最終使HSS更具成本效益。首先,voxeljet VX 1000 HSS允許打印更大批量的零件,

從而降低了批量生產中每個零件的成本。HSS也僅使用一種墨水,而MJF則依賴兩種,這種材料消耗的差異進一步影響了成本。

就應用而言,HSS和MJF都為汽車和消費品等行業(yè)的功能原型設計和低應力最終用途生產提供了可行的途徑。用例包括電子外殼,連接器,支架,蓋子,接線夾,制造指南和管道。

另一方面,SLS雖然價格更高,但適用于更高強度的零件,并且是三種能夠加工PEEK等高性能工程聚合物的唯一一種。不過,3D打印技術參考曾分析過,如PEEK這樣的高溫聚合物

需要專用的SLS 3D打印機才能夠燒結。高強度最終用途組件市場愿意支付更高費用,以獲得所需的機械性能。

通過對三種工藝的綜合對比,應該選擇哪種聚合物3D打印技術呢?答案當然是視情況而定。

HSS和MJF噴墨技術在零件強度方面不如SLS,但如果預算有限,并且相關組件不會承受極端負載,那么HSS可能更適合。工程師的測試還表明,HSS適用于高剛度零件,而MJF提供更大

的延展性和彈性,即使使用相同的材料也是如此。因此,當需要零件在受力或非均勻溫度下變形最小時,最好使用HSS,而在需要彎曲和柔韌性的情況下應使用MJF。

在尺寸精度方面,基于激光的SLS工藝最佳,但HSS表現(xiàn)出最大的可重復性。同樣,這將取決于最終應用。但對于許多系列生產應用,可重復性對于確保產品可靠性和滿足某些最終質量

目標至關重要。

最終,工程師建議在選擇任何一種3D打印技術之前,對特定零件和應用的成本、交貨時間、材料選擇和機械性能要求進行全面評估。

(圖片來自3D Printing Industry)

查看管道元件、支架和懸掛原型,工程師再次看到SLS工藝能夠實現(xiàn)最光滑的表面。同樣,MJF零件是唯一具有肉眼可見層紋的零件。

從3D打印的基準模型中,工程師可以看到HSS零件具有最精細的幾何凹槽和最清晰的字跡——這證明了該過程的準確性,表明在細節(jié)分辨率方面,粉末顆粒尺寸確實比dpi更重要。

SLS是唯一成功制造所有尖塔的工藝。

有趣的是,MJF和SLS構件上圓孔具有最高的保形度,而HSS工藝產生的孔更接近于橢圓。HSS再次提供了最好的邊緣和最銳利的角,而SLS和MJF明顯更鈍。

HSS vs MJF vs SLS:零件制造成本和應用場景對比

制造商在日常運營中實際使用這些聚合物3D打印技術的成本是多少?為了回答這個問題,工程師尋找了幾家3D打印服務提供商。

為了比較HSS、MJF和SLS的價格,工程師要求提供四種不同3D打印部件的即時報價。工程師選擇PA12作為材料并對報價進行平均,以提供每種工藝的綜合定價情況。

HSS工藝被證明最具成本效益,平均零件價格為15.82歐元。MJF平均零件成本為23.89歐元(+51.0%),而SLS被證明是成本效益最低的,平均成本為27.50歐元(+73.8%)。

由于技術的相似性,HSS和MJF在考慮初始成本時實際上定價相似,但有幾個因素最終使HSS更具成本效益。首先,voxeljet VX 1000 HSS允許打印更大批量的零件,

從而降低了批量生產中每個零件的成本。HSS也僅使用一種墨水,而MJF則依賴兩種,這種材料消耗的差異進一步影響了成本。

就應用而言,HSS和MJF都為汽車和消費品等行業(yè)的功能原型設計和低應力最終用途生產提供了可行的途徑。用例包括電子外殼,連接器,支架,蓋子,接線夾,制造指南和管道。

另一方面,SLS雖然價格更高,但適用于更高強度的零件,并且是三種能夠加工PEEK等高性能工程聚合物的唯一一種。不過,3D打印技術參考曾分析過,如PEEK這樣的高溫聚合物

需要專用的SLS 3D打印機才能夠燒結。高強度最終用途組件市場愿意支付更高費用,以獲得所需的機械性能。

通過對三種工藝的綜合對比,應該選擇哪種聚合物3D打印技術呢?答案當然是視情況而定。

HSS和MJF噴墨技術在零件強度方面不如SLS,但如果預算有限,并且相關組件不會承受極端負載,那么HSS可能更適合。工程師的測試還表明,HSS適用于高剛度零件,而MJF提供更大

的延展性和彈性,即使使用相同的材料也是如此。因此,當需要零件在受力或非均勻溫度下變形最小時,最好使用HSS,而在需要彎曲和柔韌性的情況下應使用MJF。

在尺寸精度方面,基于激光的SLS工藝最佳,但HSS表現(xiàn)出最大的可重復性。同樣,這將取決于最終應用。但對于許多系列生產應用,可重復性對于確保產品可靠性和滿足某些最終質量

目標至關重要。

最終,工程師建議在選擇任何一種3D打印技術之前,對特定零件和應用的成本、交貨時間、材料選擇和機械性能要求進行全面評估。